El curado UV de los LED utiliza luz ultravioleta electrónica (UV) de alta intensidad para cambiar tintas, revestimientos, adhesivos u otras sustancias foto-reactivas mediante la polimerización en sólidos fijados instantáneamente en el lugar. El "secado", por el contrario, solidifica la química a través de la evaporación o la absorción.

Desde una cura más fría y limpia que la lograda con las bombillas de arco de mercurio, común en los procesos convencionales, hasta una producción más rápida y consistente, el ahorro de energía y una huella ambiental reducida, sus ventajas son numerosas y medibles para muchas entidades de fabricación e impresión.

UNA LÁMPARA DE CURADO DE ARCO DE LED VERSUS MERCURY: Los sistemas de curado UV son ampliamente utilizados por los fabricantes industriales en la impresión, la automoción, los dispositivos médicos, la electrónica y el embalaje. También se utilizan en aplicaciones de acabado de la madera, incluyendo el recubrimiento y la unión adhesiva para el montaje, así como el sellado y la decoración de la serigrafía.

¿Qué es el curado UV?

El curado UV es un proceso fotoquímico de baja temperatura, alta velocidad y sin disolventes que utiliza luz ultravioleta electrónica (UV) de alta intensidad para cambiar tintas, revestimientos, adhesivos u otras sustancias foto-reactivas mediante la polimerización en un sólido fijado instantáneamente en el lugar. El "secado", por el contrario, solidifica la química a través de la evaporación o la absorción. Lo ideal es que, con el curado por UV, las sustancias curadas se adhieran con seguridad al sustrato en el que se han aplicado, con una profundidad de curado adecuada, sin ser pegajosas o escamosas.

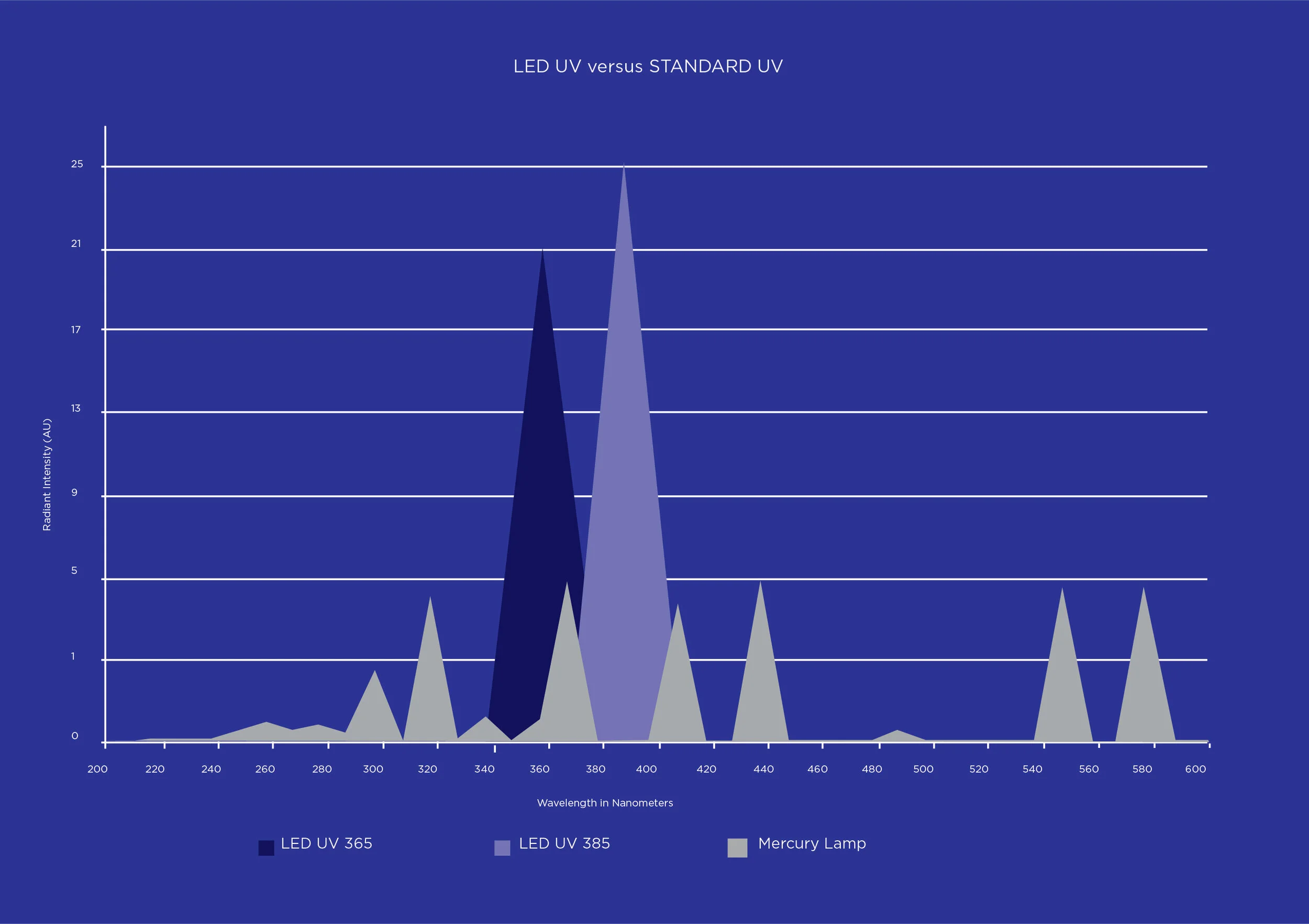

Los tipos de curado UV incluyen el curado por puntos, el curado por inundación, el curado manual y el curado por cinta transportadora. Los sistemas de curado UV utilizan una variedad de lámparas como fuentes de luz UV: lámparas de arco a base de mercurio que generan luz UV de amplio espectro; y diodos emisores de luz (LED) que emiten sólo energía UVA. Aunque los LEDs UVC son una opción, la producción de energía y la eficiencia es mucho menor.

Las lámparas de arco de mercurio (tipo HG) han sido durante mucho tiempo la norma predominante en el curado por UV y se utilizan ampliamente como soluciones para la impresión y otros procesos de fabricación industrial. Aunque funcionan bien, tienen sus desventajas. La más significativa es que crean un calor considerable y consumen una gran cantidad de energía. También producen ozono, que requiere sistemas de escape para mantener la calidad del aire, y las bombillas de arco de mercurio deben desecharse a un costo y bajo un escrutinio reglamentario y tienen un impacto ambiental a largo plazo.

El curado UV basado en LED proporciona todas las ventajas del curado UV tradicional, a la vez que añade soluciones a muchos de los problemas encontrados con el secado por calor. Incluyen el encendido/apagado instantáneo, el secado/curado rápido y uniforme, la baja emisión de calor y el bajo consumo de energía. Además, el factor de forma pequeña de los LED UV los hace ideales para incorporarlos a procesos o maquinaria con poco espacio disponible.

Una cura más fría y limpia

Una ventaja clave de los sistemas de curado UV de los LED es la capacidad de evitar los peligros relacionados con el calor y los costos de energía del secado por termofijación, ya que no generan calor infrarrojo y funcionan a temperaturas significativamente más bajas que las tradicionales lámparas de curado UV de arco de mercurio.

La baja cantidad de calor que se genera con los LED UV se disipa en la parte trasera del módulo, dejando el lado del sustrato más frío. Esto permite imprimir en una gama mucho más amplia de sustratos sensibles al calor de lo que es posible con las lámparas de arco de mercurio, incluyendo películas y plásticos y otros materiales que no absorben tintas, sin distorsión o daño.

La eliminación de una etapa intermedia de secado es uno de los beneficios más importantes de los sistemas de curado por UV. En las prensas offset, el curado UV elimina la necesidad de polvo de secado para evitar que las hojas se peguen, reduciendo significativamente la limpieza y el mantenimiento.

Una ventaja de todas las tintas de curado por UV es que se asientan sobre el sustrato en lugar de penetrarlo como lo hacen la mayoría de las demás tintas, reduciendo la cantidad de tinta necesaria para crear una densidad de imagen equivalente a la de las tintas convencionales. Esto es especialmente ventajoso en los sustratos no porosos, en los que se desea menos tinta para controlar el tamaño del punto.

Con el curado UV de los LED, se pueden lograr efectos de impresión de alta calidad, como el "drip-off", también conocido como "strike through", que proporciona un contraste extremo, visible y táctil entre las áreas de alto brillo y las mate en la hoja, mediante un proceso "húmedo sobre húmedo". También allana el camino para futuros desarrollos en este campo que están ampliando las aplicaciones creativas y lo que es posible con la impresión.

Además de las ventajas directas de temperaturas más frías, un curado más rápido, menos distorsión del material debido al calor y ningún paso de secado, los LED UV reducen los tiempos de preparación de los trabajos y de puesta a punto, acelerando el tiempo de entrega y la capacidad de apertura.

Amigable con el medio ambiente

Las lámparas LED UV requieren adhesivos y tintas especialmente formulados, que no contienen disolventes, por lo que el curado de los LED UV elimina la liberación de COV (compuestos orgánicos volátiles), minimizando su impacto ambiental, junto con las menores cantidades de materiales utilizados y residuos producidos.

Debido a que los LED UV emiten energía UVA, las lámparas no generan ozono, que es un subproducto de muchos procesos de curado de impresión, incluyendo las lámparas UV de arco, que deben ser agotadas en el área de trabajo. Las lámparas UV LED también están libres de mercurio, un metal tóxico que contienen las lámparas de arco UV, lo que elimina la necesidad de manipular y desechar con seguridad las bombillas de arco de mercurio.

La eliminación del calor, el ozono y el mercurio de las salas de prensa mediante el uso de LED basado en UV las hace más seguras. El LED UV también elimina los costos generados por los sopladores de aire de refrigeración y los sistemas de extracción de ozono, así como el ruido y los olores del ambiente asociados con otros sistemas, mejorando aún más el ambiente de trabajo.

Ahorro de energía y producción más rápida

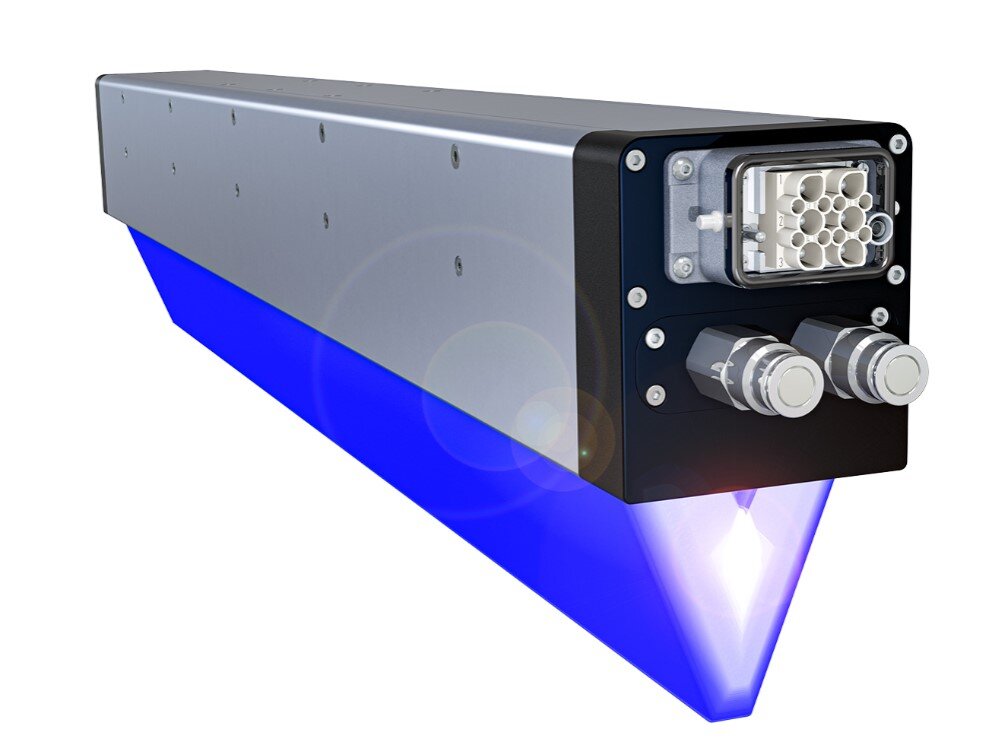

Una representación de un módulo de curado UV de alta potencia, de doble rayo LED.

Otra ventaja importante de las lámparas UV basadas en LED es que se encienden sólo cuando se necesitan y están inmediatamente listas para curar, en comparación con las lámparas tradicionales basadas en el arco, que permanecen encendidas durante toda la producción y requieren un período inicial de calentamiento que ralentiza la producción.

Además de aumentar la velocidad de salida y la capacidad, el proceso de encendido y apagado instantáneo de los LED UV reduce sustancialmente el uso de energía y el estrés en las bombillas de las lámparas, lo cual es inherente al curado de las lámparas de mercurio UV convencionales "siempre encendidas". Los LED UV tampoco tienen partes móviles y eliminan el tiempo de mantenimiento de otras partes como balastos, persianas, reflectores y ventiladores que son estándar en las lámparas de arco.

La mayoría de las lámparas LED UV funcionan un promedio de 10 veces más, de 10.000 a 20.000 horas de funcionamiento, que las lámparas de curado UV de arco, que tienen una vida media de 1.000 a 2.000 horas, lo que supone más tiempo de funcionamiento y menos mantenimiento y sustitución de bombillas.

Otro beneficio del curado UV de los LEDs es que asegura una salida estable, frente a las bombillas de arco UV que se degradan con el tiempo. Esto elimina la necesidad de un monitoreo constante y el cambio preventivo de bombillas, lo que lleva a un mejor proceso y control de calidad.

Llevándolo un paso más allá, los operadores tienen la flexibilidad de programar la energía UV exacta necesaria para cambiar las necesidades del proceso para reducir el desperdicio del producto, expandir las capacidades de producción y utilizar más eficientemente las líneas de producción. También es posible apagar los módulos individuales en instalaciones de unidades múltiples para ahorrar energía sin disminuir la velocidad de producción o comprometer la calidad.

Además, el curado a baja temperatura reduce el consumo eléctrico al eliminar la necesidad de utilizar prensas de tinta convencionales para los secadores, que además de su consumo directo de energía en el proceso de impresión, contribuyen a aumentar los costos de enfriamiento en la planta de impresión.

Ganando terreno en la impresión

En la impresión, el curado UV de los LED es cada vez más habitual en las nuevas prensas digitales de inyección de tinta, flexografía y offset de hoja, y hay un movimiento creciente de impresores que están adaptando las líneas de producción que tienen sistemas de curado UV existentes a los LED UV.

La mayoría de las impresoras de inyección de tinta de curado UV del mercado utilizan el curado por LED como tecnología de curado predeterminada, ya que ha avanzado para garantizar un curado más rápido y una impresión de alta calidad, así como una mejora de la producción.

El curado UV de los LED se ha convertido en algo predominante en los gráficos de gran formato y en la impresión de etiquetas por inyección de tinta, desde la llegada del uso de un pequeño carro para mover rápidamente la ligera lámpara a lo ancho de la impresora para curar las tintas. Esto no se podía lograr con las lámparas de arco de mercurio debido a su mayor peso, su gran huella y sus mecanismos de enfriamiento.

En las prensas flexográficas, la capacidad de curado de los LED UV con temperaturas más bajas se ha adoptado ampliamente como un cambio de juego para la impresión en películas más finas y una mayor gama de etiquetas. El curado de LED UV por inyección de tinta lidera el mercado de los gráficos de formato ancho, principalmente debido a la capacidad de imprimir en sustratos especiales, y la mayoría de las prensas de banda angosta se venden también con curado UV de LED.

Aunque la inversión inicial de los sistemas LED puede llegar a ser hasta cinco veces el costo de los sistemas tradicionales de curado por UV de arco, el costo total de la vida útil de la propiedad puede ser menor cuando se calcula el menor costo de operación y la mayor vida útil de las lámparas de curado de LED junto con las ganancias de proceso y productividad.

El curado UV de los LED permite a las imprentas producir y terminar más documentos en una sola máquina, lo que les permite concentrar mayores volúmenes de producción en menos dispositivos.

La historia del curado de los rayos UV del LED

Los procesos de curado habilitados por los rayos ultravioleta (UV) se utilizaron por primera vez en la década de 1960 para fijar los revestimientos en los muebles. El uso de LEDs semiconductores para crear luz UV es un proceso relativamente nuevo que muchos impresores y convertidores aún están aprendiendo.

A Asif Khan se le puede acreditar la prueba de la viabilidad de los LED para crear luz ultravioleta a mediados de 2001, cuando su grupo de investigación en la Universidad de Carolina del Sur creó un LED que producía cantidades apreciables de luz UV a 340nm. El grupo de la USC logró desarrollar dispositivos LED UV que emitieron luz UV-A, UV-B y UV-C en el curso de su investigación, demostrando que todavía había espacio para nuevos desarrollos en el campo de la luz LED y sus usos potenciales.

En 2009, Air Motion Systems (ahora AMS Spectral UV - A Baldwin Technology Company) comercializó un sistema de curado UV de LED de estado sólido de alta intensidad diseñado para las velocidades de curado extremadamente rápidas y las altas intensidades de curado/radiancia pico necesarias para la impresión offset alimentada por hojas. El desarrollo del LED UV proporcionó una alternativa a los sistemas UV convencionales para la solidificación de tintas, revestimientos y adhesivos como parte del proceso de impresión, y revolucionó las opciones disponibles para los impresores comerciales para el secado de sus tintas, junto con la larga lista de ventajas productivas, de calidad, operativas y ambientales que las acompañan.

Fuera de la impresión, las primeras aplicaciones comerciales de los LED UV fueron el ensamblaje de pequeños adhesivos y dispositivos médicos. Hoy en día, el uso de los LED UV está mucho más allá de lo que se imaginaba en los primeros días, debido a su pequeño tamaño, peso ligero y capacidad de curado en frío, y a que la densidad de energía ha aumentado y los costos han disminuido. Su uso está muy extendido comercialmente en las artes gráficas, revestimientos de madera, electrónica, compuestos, textiles, vidrio, plásticos, productos domésticos, farmacéuticos y otros mercados.

Haga clic aquí para leer más preguntas frecuentes

Haga clic aquí para obtener más información sobre LED UV Retrofits